Introdución de cinco métodos de soldadura de plástico con láser

Nos últimos anos, coa continua actualización da tecnoloxía, a soldadura con láser de plásticos mostrará gradualmente unha tendencia crecente no futuro.Nos últimos anos, algunhas tecnoloxías láser non romperon e o prezo do láser é relativamente alto.En comparación coa soldadura tradicional, o investimento único é grande, o que pode non producir beneficios rapidamente.Pero agora destaca a vantaxe económica do láser.A soldadura con láser de plástico pode reducir a dificultade dos deseñadores para deseñar produtos.

Na actualidade, moitos produtos (incluída a industria de semicondutores de automóbiles, industria farmacéutica e alimentaria, etc.) teñen requisitos moi altos para a precisión do procesamento e a aparencia estética, o que fai que a soldadura con láser se converta nun proceso necesario para a produción destes produtos e promove o maior desenvolvemento de tecnoloxía de soldadura láser.

Canto máis próxima sexa a compatibilidade, a temperatura de fusión e a coincidencia da soldadura láser de plástico, mellor será o seu efecto.O modo de aplicación da soldadura láser de plástico é diferente do da soldadura de metal, incluíndo soldadura circunferencial secuencial, soldadura case síncrona, soldadura síncrona e soldadura de máscara de irradiación.Olay Optoelectronics presentará brevemente estes modos de soldadura.

1. Soldadura de perfiles

O láser móvese ao longo da liña de contorno da capa de soldadura de plástico e fúndea para unir gradualmente as capas de plástico entre si;Ou move o bocadillo ao longo do feixe láser fixo para conseguir o propósito de soldar.

En aplicacións prácticas, a soldadura de contorno ten altos requisitos para a calidade das pezas moldeadas por inxección, especialmente para a aplicación de liñas de soldadura complexas, como os separadores de gas e aceite.No proceso de soldadura láser de plástico, a soldadura de contorno pode lograr unha certa penetración na liña de soldadura, pero esta penetración é pequena e incontrolable, o que require que a deformación das pezas de moldaxe por inxección non sexa demasiado grande.

2. Soldadura síncrona

O raio láser de múltiples láseres de díodo está conformado por elementos ópticos.O raio láser é guiado ao longo da liña de contorno da capa de soldadura e xera calor na costura de soldadura, de xeito que toda a liña de contorno se funde e se une ao mesmo tempo.

A soldadura síncrona úsase principalmente en lámpadas de automóbiles e na industria médica.A soldadura síncrona é un feixe múltiple, a conformación óptica mostra o punto de luz da pista de soldadura, que se caracteriza por reducir a tensión interna.Debido a que os requisitos son relativamente altos e o prezo xeral é relativamente alto, úsase amplamente no tratamento médico.

3. Soldadura por escaneo

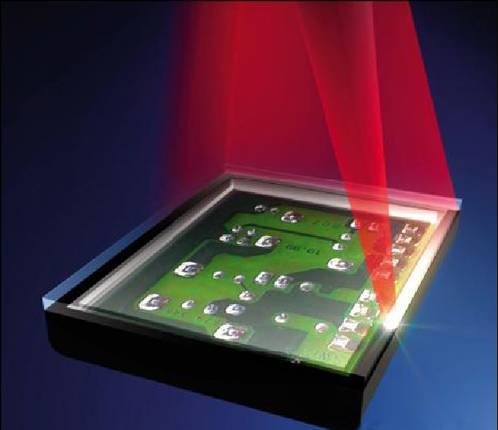

Diagrama de soldadura con escaneo láser

A soldadura por escaneo tamén se denomina soldadura case síncrona.A tecnoloxía de soldadura de dixitalización combina as dúas tecnoloxías de soldadura anteriores, a saber, a soldadura circunferencial secuencial e a soldadura síncrona.O reflector utilízase para xerar un raio láser de alta velocidade cunha velocidade de 10 m/s, que se move ao longo da peza a soldar, facendo que toda a peza de soldeo se quente e se fusione gradualmente.

A soldadura casi síncrona é a máis utilizada.Na industria de autopeças, usa o galvanómetro de alta frecuencia XY no seu interior.O seu núcleo é controlar o colapso da soldadura plástica de dous materiais.A soldadura de contorno producirá unha gran tensión interna, que afectará o selado dos obxectos.A casi sincronización é un modo de dixitalización de alta velocidade e, co control actual, pode eliminar eficazmente o estrés interno.

4. Soldadura por laminación

Ilustración de soldadura por laminación con láser

A soldadura por laminación é un proceso innovador de soldadura de plástico con láser, que ten moitas formas diferentes.Hai dous tipos principais de soldadura por rolamento:

O primeiro é a soldadura de esfera Globo.Hai unha bola de vidro de almofada de aire ao final da lente láser, que pode enfocar o láser e fixar as pezas de plástico.No proceso de soldadura, a lente Globo é impulsada pola plataforma de movemento para completar a soldadura rodando ao longo da liña de soldadura.Todo o proceso é tan sinxelo como escribir cun bolígrafo.O proceso de soldadura Globo non require un dispositivo superior complexo, senón só un produto de soporte de molde inferior.O proceso de soldadura de bolas Globo tamén ten unha variante de proceso de soldadura de rolos de rolos.A diferenza é que a bola de vidro ao final da lente transfórmase nun barril de vidro cilíndrico para obter un segmento de láser máis amplo.A soldadura de rolos é adecuada para soldar máis amplas.

O segundo é o proceso de soldadura TwinWeld.Este proceso de soldadura láser de plástico engade un rolo metálico ao final da lente.Durante o proceso de soldadura, o rolo presiona o bordo da liña de soldadura para soldar.A vantaxe deste proceso de soldadura láser de plástico é que non se usará a roda de prensado de metal, o que favorece a produción a gran escala.Non obstante, a presión do rolo de presión actúa no bordo da liña de soldadura, o que é fácil de xerar torque e formar varios defectos de soldadura.Ao mesmo tempo, debido a que a estrutura da lente é relativamente complexa, é difícil a programación de soldadura.

5. Soldadura de máscara de irradiación

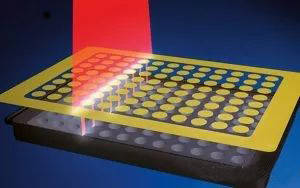

Diagrama de soldadura de máscara de irradiación láser

O raio láser sitúase a través da plantilla para fundir e unir o plástico.O modelo só expón unha pequena peza de soldadura precisa na capa de plástico de abaixo.O raio láser só quenta a parte do produto que non está cuberta pola máscara.Esta tecnoloxía pódese usar para conseguir soldaduras de alta precisión de tan só 10 micras.

Os compoñentes microfluídicos pódense soldar de forma precisa e estable polo principio de soldadura de máscara.A xeometría da canle seguirá sendo a mesma, evitando o fluxo de fusión nunha canle estreita de só 200 µm.

Hora de publicación: 21-Oct-2022